Заботливое обращение с инструментом — залог длительного срока его службы и эффективности работы. В процессе эксплуатации многие из них теряют свою остроту, что может негативно сказаться на качестве выполняемых операций. Возвращение таким изделиям прежнего состояния требует знаний и навыков, а также умения обращаться с современным оборудованием.

Одним из наиболее распространенных требований в этом процессе является необходимость восстановления геометрии и остроты. Это задача требует внимательного подхода и соблюдения ряда условий, чтобы достичь желаемого результата. Применение специализированной техники дает возможность не только ускорить процесс, но и добиться высоких показателей качества обработки.

Несмотря на наличие различных методик, работа с инструментами на станках и потоковых механизмах не всегда нужна. Альтернативные методы позволяют в некоторых случаях обойтись без сложного оборудования. Важно лишь следовать определенным рекомендациям и учитывать особенности каждого конкретного инструмента.

Зачем необходимо восстанавливать режущие инструменты?

Восстановление рабочей кромки инструментов играет ключевую роль в повышении их эффективности и долговечности. Использование таких предметов в процессе выполнения задач требует особого внимания, так как со временем они теряют свою первозданную остроту и начинают проявлять ухудшенные эксплуатационные характеристики.

Основной причиной, по которой следует проводить обновление заточки, является необходимость добиться качественного результата в работе. Эффективность сверления значительно страдает при наличии изношенных инструментов, что может привести к снижению качества отверстий, увеличению времени обработки и повышенному расходу энергии.

Кроме того, восстановление режущих элементов способствует продлению их сервиса. Инструменты, которые регулярно подвергаются процедуре восстановления, служат гораздо дольше, тем самым снижая затраты на приобретение новых экземпляров и уменьшая количество отходов.

Необходимо также учитывать, что поддержание остроты рабочей кромки предотвращает перегрев и деформацию инструмента, что способствует более безопасной работе. Применение восстановленных инструментов повышает общую производительность и делает процесс более комфортным для мастера.

Выбор подходящего инструмента для заточки

При выборе необходимого устройства стоит учитывать его мощность и скорость вращения, так как эти параметры влияют на интенсивность и качество шлифовки. Различные насадки позволяют адаптировать процесс к конкретным задачам, обеспечивая высокую точность обработки.

Кроме того, следует обратить внимание на материалы, из которых изготовлены приспособления. Высококачественные абразивные материалы обеспечат длительный срок службы и устойчивость к перегреву. Важно также учитывать форму и размер дисков, чтобы они соответствовали обрабатываемым деталям.

Не менее значительным аспектом является безопасность. Использование элементов защиты, таких как защитные очки и перчатки, поможет избежать травм в процессе работы. Обеспечение правильной установки и крепления поможет снизить риск случайного повреждения или получения травм.

Таким образом, ответственный подход к выбору инструмента является залогом успешного и безопасного выполнения задачи, давая возможность эффективно справляться с поставленными целями в процессе обработки деталей.

Основные методы заточки

Существуют различные подходы к улучшению свойств режущих инструментов, каждый из которых имеет свои особенности и преимущества. Выбор метода часто зависит от типа элементов, с которыми предстоит работать, а также от инструментов, доступных на данный момент.

Классическая заточка осуществляется с помощью специальных точилок или шлифовальных машин. Этот способ требует опыта и навыков, ведь важно соблюдать правильный угол наклона и форму кромки. Он обеспечивает надежную обработку и сохранение геометрии рабочей части.

Механическая заточка предполагает использование специализированных устройств, которые автоматизируют процесс. Эти устройства позволяют добиться высокой точности, экономя время. Однако стоит помнить о необходимости регулярного технического обслуживания таких аппаратов.

Ручная заточка требует применения различных абразивных материалов, например, шлифовальных камней или наждачной бумаги. Этот метод позволяет достичь высоких результатов, но требует значительных усилий и времени для достижения желаемого результата. Стоит отметить, что этот подход подходит для небольших объемов работы.

Свежий метод, который становится все более популярным, включает использование лазерной обработки. Она позволяет максимально точно и эффективно формировать рабочую кромку. Несмотря на высокую стоимость, такой процесс значительно увеличивает срок службы инструмента и его производительность.

Разнообразие методов позволяет выбрать наиболее подходящий для конкретной ситуации, что и делает процесс работы с режущими инструментами более эффективным и результативным.

Техника работы с болгаркой

Эффективное использование угловой шлифовальной машины требует внимательного подхода и соблюдения определенных принципов. Основная задача заключается в достижении оптимальных результатов при сохранении безопасности пользователя и долговечности инструмента.

Ниже приведены ключевые моменты, которые помогут обеспечить максимально эффективную работу:

- Правильная настройка инструментов: Перед началом работы убедитесь в правильной установке диска. Плотно закрепите его и проверьте на наличие трещин или повреждений.

- Выбор режима работы: Угловая шлифовальная машина может иметь разные режимы. Подберите необходимый в зависимости от выполняемой задачи, чтобы избежать перегрева узла и снизить риск повреждений.

- Безопасность: Обязательно используйте средства индивидуальной защиты: защитные очки, перчатки и маску для предотвращения попадания частиц в дыхательные пути.

- Стабильная опора: Работая с угловой шлифовальной машиной, держите инструмент обеими руками, обеспечивая надежную фиксацию. Это не только повысит точность, но и минимизирует вероятность несчастных случаев.

- Контроль за нагревом: В процессе стоит следить за состоянием рабочей поверхности. Если она нагревается, следует сделать паузу, чтобы избежать перегрева и последующего ухудшения качества.

Соблюдение указанных рекомендаций позволит вам эффективно справляться с поставленными задачами и продлить срок службы инструмента.

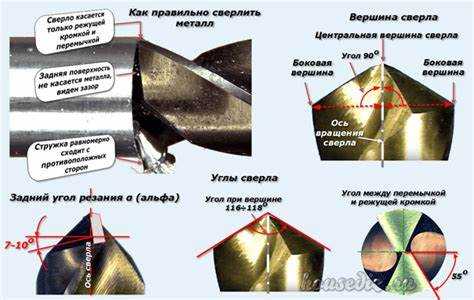

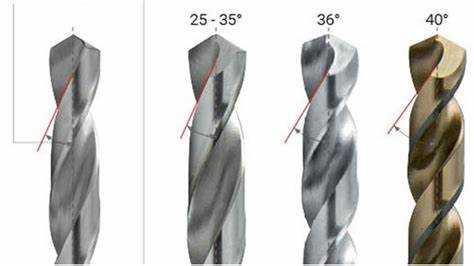

Определение угла заточки

Угол заточки инструмента играет ключевую роль в его эффективности и долговечности. Правильный выбор этого параметра влияет на то, как будет протекать процесс резания, а также на качество получаемой поверхности. Неправильно установленный угол может привести к перегреву и быстрому износу рабочих кромок, что, в свою очередь, снизит производительность и потребует частой переработки.

При настройке угла необходимо учитывать материал, с которым предстоит работать, поскольку разные виды металлов требуют индивидуального подхода. Например, для более мягких материалов рекомендуется использовать меньший угол, тогда как для твердых металлов предпочтителен более агрессивный. Это помогает достигнуть оптимального баланса между устойчивостью к износу и способностью к резанию.

Важный аспект, который следует помнить, это то, что углы заточки могут варьироваться в зависимости от конструкции и назначения используемого инструмента. Зафиксировав идеальный угол, можно значительно повысить эффективность рабочего процесса и улучшить конечный результат. Поэтому перед началом работы целесообразно ознакомиться с рекомендациями производителей или консультироваться с опытными мастерами.

Подбор абразивного материала

Выбор правильного абразивного материала имеет решающее значение для достижения высокого качества обработки и долговечности инструмента. От характеристик используемых дисков зависит не только скорость работы, но и точность формы заточки, а также срок службы самих дисков.

- Состав абразивного материала: Открывая ассортимент, стоит обратить внимание на состав и структуру. Наиболее распространенные материалы – это корунд и алмаз. Первый подходит для большинства металлов, в то время как второй используется для обработки твердых сплавов.

- Размер зерна: Мелкозернистые абразивы обеспечивают более гладкую поверхность, в то время как крупнозернистые совершают более агрессивную работу. Важно выбрать зернистость в зависимости от типа обработки.

- Тип диска: В продаже можно встретить как гладкие, так и пониженное лущение. Выбор зависит от необходимой задачи. Для черновой обработки лучше использовать более агрессивные варианты.

- Способ крепления: Разные абразивные материалы имеют свои способы крепления на рабочем инструменте. Следует выбирать такие диски, которые легко и надежно фиксируются на режущем оборудовании.

- Температурный режим: Некоторые материалы могут деформироваться при высоких температурах. Поэтому важно учитывать условия работы и выбирать диски, подходящие для длительных нагрузок.

Не стоит забывать о важности тестирования и экспериментов при выборе: иногда комбинация различных абразивных материалов может дать лучший результат. Правильный подход к выбору обеспечит оптимальные условия для работы и увеличит эффективность обработки.

Безопасность при заточке сверел

При выполнении работ, связанных с обрабатыванием инструментов, необходимо уделить внимание вопросам безопасности. Правильный подход к процессу минимизирует риски и обеспечивает защиту как для исполнителя, так и для окружающих. Существуют ряд правил и рекомендаций, которые следует соблюдать на протяжении всей процедуры, чтобы избежать травм и повреждений.

Первым шагом в обеспечении безопасности является использование защитных средств. Каждый рабочий должен иметь средства индивидуальной защиты, такие как:

| Средство | Назначение |

|---|---|

| Защитные очки | Защита глаз от искр и мелких частиц |

| Перчатки | Защита рук от механических повреждений |

| Наушники или беруши | Снижение уровня шума, защищая слух |

| Респиратор | Защита органов дыхания от пыли и вредных веществ |

Следующий аспект касается состояния инструмента. Необходимо убедиться, что оборудование исправно и безопасно. Проверка крепления дисков и элементов, использование сертифицированных абразивных материалов — все это играет важную роль в предотвращении несчастных случаев.

Дополнительно, важно организовать рабочее пространство. Удаление лишних предметов, наличие пространства для маневров, а также обеспечение хорошей видимости всего процесса помогут избежать неожиданных ситуаций. Также следует следить за тем, чтобы руки не находились слишком близко к движущимся частям инструмента.

Наконец, соблюдение правильной техники работы и внимание к процессу являются конечными шагами к безопасному выполнению действий. Изучение основных принципов и установка порядка выполнения операций помогут снизить опасность и обеспечить высокий уровень эффективности.

Правильные движения при обработке

Эффективность процесса заточки напрямую зависит от техники выполнения движений. Соблюдение правильного подхода позволяет обеспечить необходимую степень обработки, минимизируя при этом риск повреждений инструмента и потерь материала. Основные принципы заключаются в четкости и последовательности манипуляций, что особенно важно при работе с электрическими инструментами.

При работе с абразивным инструментом важно поддерживать стабильное положение заготовки. Рекомендуется фиксировать деталь, избегая ее колебаний. Обработка должна производиться равномерно, без резких движений. Это позволит достичь нужного результата на каждом этапе.

| Этап | Рекомендации |

|---|---|

| Подготовка | Закрепите инструмент, проверьте его на устойчивость. |

| Первичный контакт | Начинайте с легкого касания абразива, постепенно увеличивая давление. |

| Рабочие движения | Двигайтесь вдоль режущей кромки, сохраняя постоянный угол. |

| Завершение | Аккуратно уберите инструмент, не допуская резких движений. |

Контроль времени обработки на каждом этапе также важен. Чрезмерное воздействие может привести к перегреву и ухудшению качества поверхности. Использование системы охлаждения или периодические перерывы помогут поддерживать инструмент в рабочем состоянии. Помните о внимании к деталям: каждая мелочь имеет значение для достижения идеального результата.

Уход за заточенными инструментами

Инструменты, прошедшие обработку, требуют заботы для обеспечения их долговечности и эффективности. Правильный уход включает в себя не только хранение, но и регулярное обслуживание, что позволяет избежать преждевременного износа и сохранить высокие рабочие характеристики.

Очистка – неотъемлемый этап. После использования инструменты следует очищать от стружки, смазки и остатков материалов. Это предотвратит коррозию и снизит риск повреждения рабочей поверхности.

Необходим контроль за состоянием заточки. Если наблюдается потеря остроты, следует незамедлительно провести повторную обработку. Своевременное обслуживание экономит время и усилия, минимизируя риск поломки.

Хранение также играет ключевую роль. Отдельные контейнеры или специальные держатели защитят инструменты от механических повреждений. Важно исключить контакт с влагой, что способствует предотвращению ржавления.

Регулярная смазка может продлить срок службы инструментов. Использование подходящих смазочных материалов уменьшит трение и предотвратит износ. Важно следить за состоянием смазки и обновлять её, когда это необходимо.

В итоге, правильное обращение, систематическая проверка состояния и обеспечение оптимальных условий хранения помогут сохранить обработанные инструменты в идеальном рабочем состоянии на протяжении долгого времени.

Проверка качества заточки

Существует несколько способов, позволяющих удостовериться в надлежащем состоянии изделия:

- Визуальный осмотр: Обратите внимание на симметричность кромок и отсутствие повреждений. Острые грани должны быть гладкими и ровными.

- Тест на устойчивость: При легком нажатии на угол инструмента обратите внимание на его реакцию. Если он легко проходит по поверхности, это свидетельствует оAdequately выполненной работе.

- Испытание на материале: Попробуйте использовать инструмент по назначению. Эффективное резание без блокировок или перегрева является хорошим индикатором качества.

Следует учитывать, что для разных типов обработки могут существовать специфические требования, поэтому лучше опираться на рекомендации профессионалов.

Поддержание заточки в идеальном состоянии также важно. Регулярные проверки позволят избежать быстрого износа инструмента и продлят его срок службы.